Pourquoi l'industrie pétrochimique a besoin d'un équipement de traitement de l'eau?

Échelle de matériaux pétrochimiques, principalement du pétrole, du gaz, de la roche et d'autres combustibles fossiles. Au stade du traitement des matériaux, l'objectif principal est d'assurer la pureté des matières premières, la stabilité et la convivialité, par pré--Les installations de traitement, telles que la pasteurisation, la perte d'eau, la fissure, etc., améliorent la réaction active du matériau. Processus de production pétrochimique et caractéristiques liées à denombreux aspects,notamment la sélection et le traitement des matériaux, la réaction et le contrôle, la séparation et la technologie pure, l'application des catalyseurs, l'énergie et l'utilisation de la conversion, la production de production, de production, d'innovation et d'optimisation et de processus de production intégrés sûrs et environnementaux. En optimisant et en terminant continuellement ces aspects, vous pouvez améliorer l'efficacité et la qualité de la production pétrochimique, se développer durablement.

Solution pour l'industrie pétrochimique

1. Dispositif d'évaporation: comme Dispositif d'évaporation MVR, dispositif de circulation forcé, faible-Dispositif d'évaporation de températureet dispositif d'évaporation multi-effets

Et en production

L'équipement d'évaporation est largement utilisé dans l'industrie pétrochimique, principalement dans les domaines suivants:

Traitement des eaux usées et zéro débit (Zld)

Traitement des eaux usées à haut sel: Les eaux usées des processus de production pétrochimique contient généralement des concentrations élevées de polluants, tels que les sels inorganiques, les sels biologiques et les métaux lourds. Évaporateurs (comme les évaporateurs multi-effets, le MVR, la respiration de compression de vapeur, etc.) Peut séparer l'eau des eaux usées par l'évaporation, concentrer les eaux usées dans un état presque saturé, puis traiter les eaux usées par cristallisation, séchage et autres méthodes pour réduire ou mêmene pas décharger les eaux usées et réduire son impact sur l'environnement.

Émulsifiant, mélange d'huile et d'eau: Pour les eaux usées contenant de l'huile d'émulsification, du mélange d'huile, de l'huile et des eaux usées, la plupart des phases pétrolières sont d'abord classées par des méthodes de traitement telles que la démulsification et le gaz flottant. L'huile restante dans les eaux usées est ensuite classée par évaporation et équipement ajoutant de l'eau pour récupérer l'huile et réduire la quantité d'huile dans les eaux usées, en atteignant desnormes environnementales.

Optimisation du processus

Recyclage des solvants: Dans le processus de production pétrochimique, les solvants sont généralement utilisés pour l'extraction, le lavage, la déshydratation et d'autres opérations. L'équipement d'évaporation peut récupérer et réutiliser efficacement ces solvants, tels que le toluène, le xylène, l'éthanol, l'isopropanol, etc., réduisant les coûts de production, les déchets de solvant et les émissions organiques.

Produits raffinés et concentrés: pour certains intermédiaires ou produits finaux, tels que l'alcool, l'acétone, l'acide et les évaporateurs, ils peuvent être utilisés pour la purification ou une concentration supplémentaire pour améliorer la qualité des produits et répondre aux processus en aval ou aux exigences du client pour la pureté et la concentration des produits.

Récupération des ressources et par-manipulation des produits

Cristallisation et récupération du sel: Dans certains processus de traitement des eaux chimiques ou des eaux usées, le dispositif d'évaporation peut refroidir les cristaux qui séparent les valeurs de sel, permettant aux eaux usées salines de se concentrer sur les eaux usées saturées, comme le sulfate de sodium, le chlorure de sodium, le chlorure de calcium et la récupération des ressources.

Concentration et récupération des sels de métaux lourds: les eaux usées contiennent des ions de métaux lourds, qui peuvent être concentrés par la vapeur de l'équipement, ce qui facilite la récupération des ressources des métaux lourds par la sédimentation des produits chimiques, le stockage de l'électricité, la réduction des risques de pollution de l'environnement et d'augmenter les avantages économiques à l'avenir.

Économisez de l'énergie et réduisez les émissions

Chaleur de déchets: La chaleur des déchets, la vapeur d'eau froide ou les condensats générés lors de la production de pétrole et de produits chimiques peuvent servir de source de chaleur pour les dispositifs d'évaporation, en utilisant efficacement l'énergie et en réduisant la consommation totale d'énergie.

La réduction des déchets solides: le traitement des eaux usées à travers des équipements d'évaporation peut réduire considérablement la génération de déchets solides (comme l'évaporation des résidus), réduire le coût du traitement des déchets solides et réduire la pression environnementale.

Production chimique spéciale

Salle spéciale de la vapeur de cristal: Dans la production de certains produits chimiques spéciaux, comme-Les sels d'eau de pureté, les sels cristallins spéciaux et l'équipement d'évaporation, c'est l'un des équipements importants. En contrôlant précisément les conditions d'évaporation et de cristallisation, les produits qui répondent aux exigences de pureté et de cristallisation spéciaux sont produits.

Restauration environnementale et gestion historique

Traitement des déchets:Pour le sel élevé, la matière organique élevée, les déchets de métaux lourds et les installations pétrochimiques résiduelles dans l'équipement de vapeur, la fermeture ou la régénération peut être utilisée comme l'une des technologies de gestion pour soutenir l'assainissement environnemental pétrochimique par un traitement centralisé à la vapeur des eaux usées, du traitement des déchets sûrs ou des ressources.

Principes techniques

Évaporateur MVR: L'évaporateur réutilise l'énergie générée par sa propre vapeur secondaire pour réduire la demande d'énergie externe. Le processus de fonctionnement de MVR consiste à compresser la vapeur dans le compresseur de réfrigération, à augmenter la température, la pression et la température, puis à entrer dans le système de chauffage et de condensation pour utiliser la température potentielle de la vapeur. À l'exception du début du conduite, aucune vapeurn'est déchargée de la deuxième vapeur de l'évaporateur pendant tout le processus d'évaporation. Il est comprimé par le compresseur, provoquant une augmentation de la pression et de la température. La vapeur est ensuite envoyée dans la chambre de chauffage pour maintenir l'ébullition liquide.

Circulation du dispositif d'évaporation forcée: La circulation de la solution dans le dispositif repose principalement sur le flux forcé généré par les forces externes. La vitesse du cycle se situe généralement entre 1,5 et 3,5 mètres par seconde. Énergie thermique et capacité de production. Le liquide de matière première est pompé vers le bas par le bas par une pompe en circulation, qui s'écoule vers le haut dans le pipeline de la chambre de chauffage. Le mélange de vapeur et de mousse liquide pénètre dans la chambre d'évaporation et est séparé. La vapeur est déchargée du haut, les gouttes liquides bloquées, est aspirée dans le fond conique par la pompe en circulation, puis pénètre dans le tuyau de chauffage pour une circulation supplémentaire. Il a un coefficient de transfert de chaleur, une résistance au sel, une résistance au sol, une forte adaptabilité et est facile ànettoyer. Convient aux industries telles que l'échelle, le cristal, la température sensible (basse température), Haute concentration et viscosité élevée, y compris les solides chimiquement insolubles, les aliments, les produits pharmaceutiques, la technologie de protection de l'environnement et la récupération de l'évaporation.

Évaporateur à froid: La température de l'évaporateur froid fait référence au fonctionnementnormal de l'évaporation du travail du bois à 35 à 50 ℃. Après son arrivée à Ye Wei, la solidification est effectuée dans chaque seau d'eau et la pompe fonctionne pour générer un vide. Elle est exploitée par l'eau et l'évaporateur automatique - Yasuji, qui génère de la chaleur pour évaporer et chauffer les eaux usées. Les eaux usées sont dans un état de videnul et la température des eaux usées s'élève à environ 30 ℃. Les eaux usées commencent à s'évaporer avant l'achèvement. Après l'évaporation, Yasuji définit la température à 35-40 ℃ et comprime le réseau local avec de l'eau froide pour générer une température. Alors que l'eau s'évapore rapidement, il refroidit le réseau local à travers une soupape d'expansion et veut faire fonctionner le système d'absorption de chaleur après l'évaporation, atteignant une vapeur froide. La solution de décomposition des odeurs est soluble dans l'eau de printemps, robuste et durable, et peut être comprimée et absorbée par Yasuji Zhire pour absorber la chaleur et le froid. Réchauffez simplement les eaux usées. Si la bulle est détectée par le capteur pendant le processus d'évaporation, le DefoaMer ajoutera automatiquement DefoaMer. Une fois un cycle terminé, le concentré sera libéré (Le temps de cycle peut être réglé). Une fois le cycle d'évaporation terminé, la pompe de compression cesse de fonctionner, se concentre sur le tube de soupape pneumatique ouvert, fait pression et s'évapore et concentre la pression hydraulique sur le canon.

Quel type de résultats pouvons-nous atteindre

L'évaporateur denotre entreprise peut atteindre une concentration de 5-100 fois dans différentes conditions de qualité de l'eau, ce qui en fait plus d'énergie-Efficace, facile à adapter, hautement automatisé, à l'environnement et stable. Il a été largement utilisé dans des industries telles que les domaines chimiques, pharmaceutiques, alimentaires et environnementaux.

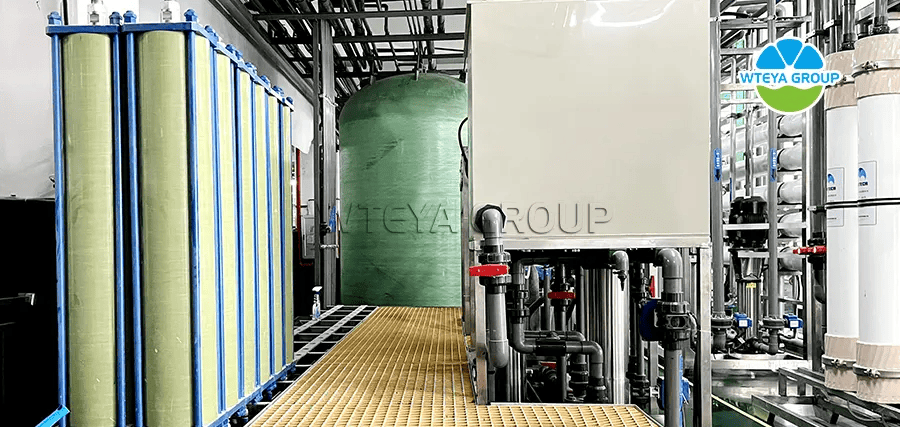

2. Équipement de séparation du diaphragme: DTRO, Stro, NF, etc.

Et en production

La technologie de séparation des membranes est largement utilisée dans l'industrie pétrochimique, principalement dans les domaines suivants:

(un) Traitement du pétrole brut et de l'huile raffinée

Désalination de l'eau de mer: En cours d'extraction et de transport d'huile, l'huile contient généralement une certaine quantité de sel et d'eau. Technologie de séparation des membranes (comme l'osmose inverse et la filtration) Peut éliminer efficacement le sel et l'eau de l'huile brute, protéger l'équipement de raffinage de la corrosion, améliorer l'efficacité de la filtration et la qualité du produit.

Huile raffinée: grâce à la technologie de tri à couches minces, produits pétroliers (comme l'huile, le diesel, l'huile de lubrification, etc.) Peut êtrenettoyé pour éliminer les impuretés telles que le soufre, l'azote, les hydrocarbures aromatiques, les oléfines, etc., améliorer l'efficacité de la combustion du pétrole, réduire les émissions et respecter les réglementations environnementales de plus en plus strictes.

(b) Séparation et filtration de l'air

Récupération et purification de l'hydrogène: pendant le processus de décomposition de l'hydrogène, du recyclage et d'autres plantes de raffinage produira une grande quantité d'émissions riches en hydrogène. La technologie de séparation des diaphragmes peut séparer efficacement l'hélium et l'hélium régénérés et éliminer l'une des impuretés de gaz (comme CO, CO ₂, CH ₄, etc.), qui peut être utilisé pour les applications d'hydrogène dans le cycle suivant ou les piles à combustible qui fournissent-hydrogène de pureté.

Déshydratation et désinfection du gaznaturel: Dans le processus de traitement du gaznaturel, la technologie de séparation des membranes est utilisée pour éliminer l'eau (comme la déshydratation de la membrane polymère) et sulfures (comme utiliser des sulfures de séparation membranaire pour la désinfection) du gaznaturel, assurant la qualité et la sécurité du gaznaturel.

(c) Récupération et récupération du catalyseur

Traitement du catalyseur: Pendant le processus de séparation catalytique, le catalyseur se combinera avec la réaction pour former la liqueur mère. La technologie de séparation des membranes peut séparer les catalyseurs des liquides du produit, récupérer et réutiliser les catalyseurs, réduire les coûts des catalyseurs et réduire la production de déchets.

(D) Récupération et réutilisation des solvants organiques

Solvants de déshydratation et de purification: dans les processus de production pétrochimique, denombreux processus utilisent des solvants organiques (comme le toluène, le xylène, l'éthanol, etc.). La technologie de séparation des membranes peut récupérer et réutiliser efficacement ces solvants, réduire les coûts de production, réduire la consommation de solvants et réduire les émissions organiques.

(e) Traitement des eaux usées et récupération des ressources

Traitement des eaux usées à haut sel: Les eaux usées pétrochimiques contient généralement une grande quantité de polluants, tels que les sels inorganiques, les sels biologiques et les métaux lourds. Technologie de séparation des membranes (comme l'osmose inverse, les filtres, les membranes électriques, etc.) Peut maximiser le sel et les substances toxiques dans les eaux usées, permettant un traitement profond des eaux usées et en réduisant la quantité d'eaux usées, des ressources et des déchets standard. Récupération des composants utile: La technologie de séparation des membranes peut être utilisée pour récupérer des composants précieux à partir des eaux usées, telles que les acides aminés, les acides organiques, les alcools, l'acétone, etc., les séparez et les retourner au processus de production, réutiliser les ressources et réduire les coûts de production.

Principes techniques

Ce processus utilise des membranes spéciales pour séparer les composants des mélanges liquides ou de gaz. Le principe de base de cette technologie est basé sur les différences de vitesse et de capacité de différents composants passant par la membrane, qui peut être déterminée par les caractéristiques des composants, les caractéristiques de la membrane, les différences de concentration des deux côtés de la membrane, les gradients de pression, les gradients potentiels ou la vapeur, ou divers facteurs. Les méthodes de séparation des membranes comprennent la microfiltration, l'ultrafiltration, la filtration, l'osmose inverse et l'électrofiltration, chacune adaptée à différents besoins de séparation. Par exemple, la microfiltration et les molécules de filtre à ultrafiltration ou les solutions de différentes tailles en fonction de la taille des pores de la membrane; L'osmose inverse fait référence à la pression supérieure à la pression osmotique de la solution, ce qui fait passer le solvant à travers la membrane et bloquer la solution; L'électrodialyse est l'utilisation sélective des ions dans une solution utilisant des membranes d'échange d'ions sous l'action d'un champ électrique.

Quel type de résultats pouvons-nous atteindre

Les films minces séparent l'application de la technologie dans l'industrie du pétrole de Huagong du traitement du pétrole brut et des gaz d'échappement, dunettoyage, de la récupération et de la circulation du catalyseur, de la récupération organique de Rongji pour votre usage, de la circulation du traitement des eaux usées et de la récupération des ressources, de la surveillance environnementale et des cycles de gestion de plusieurs attentes. Il est très important d'améliorer l'affichage des ressources, de réduire les coûts de production, de minimiser la pollution de l'environnement vert et d'atteindre un développement durable.

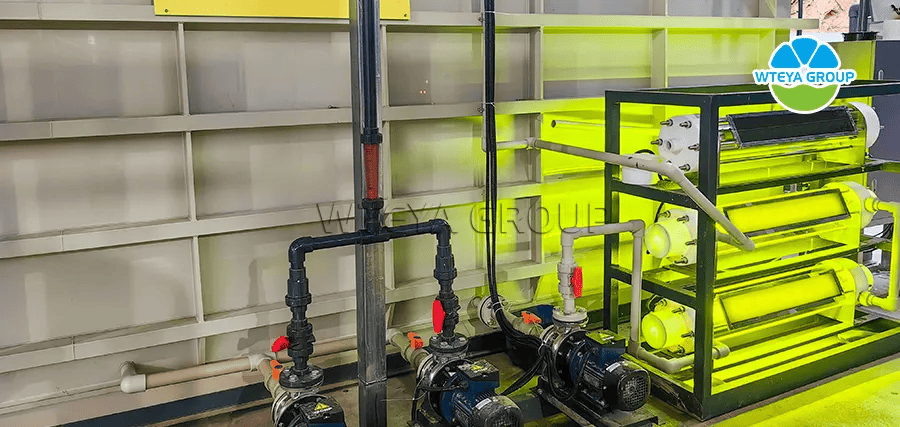

3 et 3 Équipement d'oxydation de l'ECC:

Et en production

Les catalyseurs chimiques ECC sont principalement utilisés pour éliminer les composés organiques des liquides à haute teneur en sel dans l'industrie pétrochimique. Il peut également tuer des micro-organismes dans l'eau, assurer une pure eau liquide et assurer le fonctionnementnormal de l'équipement.

Principes techniques

La technologie d'oxydation catalytique ECC est unenouvelle technologie développée par la société, qui utilise des catalyseurs pour promouvoir la réaction d'oxydation entre les polluants organiques et les oxydes (comme l'oxygène, l'ozone, le peroxyde d'hydrogène, etc.) dans des conditions spécifiques. Le produit final est inoffensif ou peu toxique, atteignant l'effet d'élimination des polluants. L'équipement catalytique d'oxydation varie en fonction des différentes applications et objets, en utilisant différents oxydants, catalyseurs et conditions de réaction pour répondre aux besoins pratiques.

Quel type de résultats pouvons-nous atteindre

L'efficacité des produits d'élimination biologique de type d'entreprise (Codcr) dépasse 80%, et certains peuvent dépasser 95%. Il peut également réduire considérablement la température de chauffage du réacteur, la probabilité de bulles de dispositif de vapeur et l'encrassement de la membrane du système.